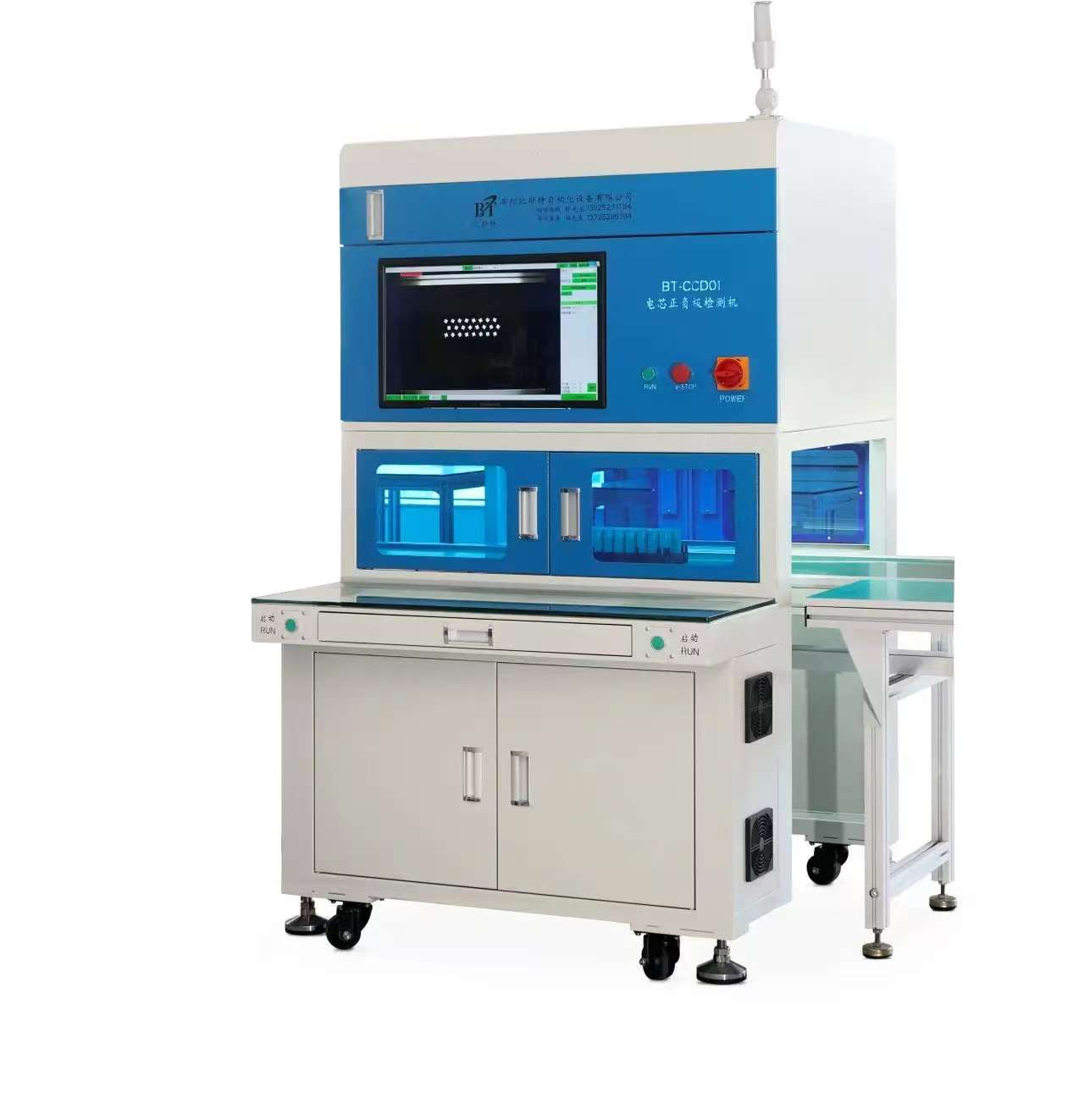

在新能源产业高速发展的背景下,电池制造企业正面临效率提升与质量控制的双重挑战。深圳比斯特自动化设备有限公司推出的CCD01-AI电芯正负极检测机,凭借其高精度、高效率与模块化设计,成为自动化产线无缝对接的重要设备。它通过技术创新与系统设计,真正实现了与自动化产线的“无缝对接”,为电池制造企业构建高效、可靠的生产流程提供了关键技术支撑。

一、超越传统集成的无缝对接

传统检测设备与产线的“集成”,往往停留在物理连接与简单信号交互层面:设备被“放置”在产线中,通过传感器触发检测,再通过I/O信号输出“合格/不合格”结果。这种模式下,设备实质仍是信息孤岛,存在换产调校繁琐(需人工重新定位、更换治具)、数据流断裂(检测数据无法与MES/ERP系统联通)、故障响应滞后(问题发现时已造成批量不良)、以及维护成本高(专用接口导致维护困难)四大难题。

比斯特提出的“无缝对接”理念,旨在彻底打破这些壁垒。它意味着检测机不只是产线上的一个物理节点,更是整个数字化制造系统中的智能感知重要一环。其宗旨是实现物理接口标准化、数据协议开放化、控制逻辑柔性化、维护支持远程化的深度融合。

二、实现无缝对接的技术支柱

1.自适应柔性定位与快速换产:面对多型号圆柱电芯(如18650、21700)生产的普遍需求,比斯特检测机采用 “视觉引导+伺服模组运动” 的定位方案,高分辨率的工业相机首先对流转托盘上的电芯进行粗定位,引导精密直线模组上的检测头移动至预定位置。随后,检测头搭载的远心镜头进行二次精定位,自动识别极耳的精确边缘、角度及中心位置。

整个过程无需人工更换治具或重新编程。当产线切换电芯型号时,操作员仅需在HMI界面调用预存的产品配方,系统便会自动加载对应的视觉模板、检测参数和运动轨迹。换产时间可压缩至5分钟以内,极大地提升了产线的整体柔性(OEE)。

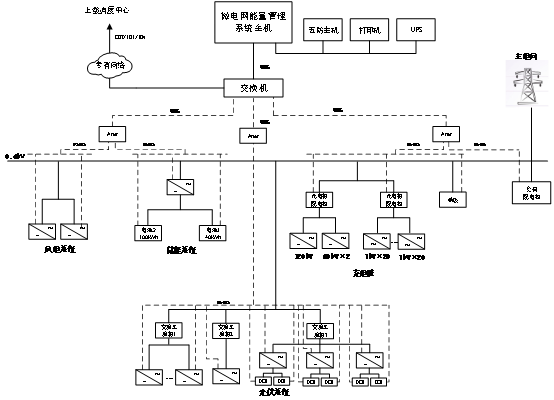

2.开放数据接口:无缝对接的“神经网络”是数据通信。比斯特电芯正负极检测机支持 向上对接MES/ERP,实时上传每颗电芯的唯一编码、检测结果(OK/NG)、详细的缺陷图像与数据(如极耳偏移量、缺损面积)、检测时间戳等,形成完整的质量追溯数据链。向下接收来自产线主PLC的生产节奏指令、产品型号切换命令,实现同步启停。

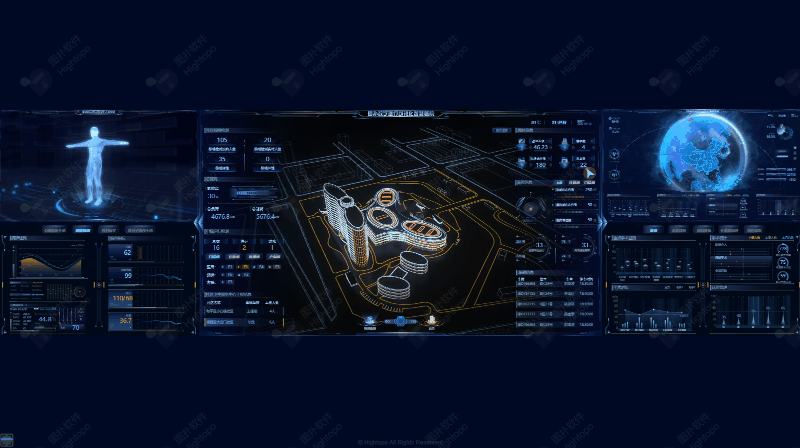

3.实时监控与闭环反馈:检测机的价值不止在于筛选不良品,更在于预防不良品的产生。比斯特设备内置的SPC(统计过程控制)系统通过U盘导出数据后,在上位机电脑的质量分析软件中,可计算关键尺寸的CPK值、生成SPC图表。当系统发现某项参数呈现异常波动趋势(如极耳裁切尺寸逐渐变大)时,本地弹窗预警+向云端平台推送异常数据,实现 “检测-分析-反馈-调节” 的实时闭环质量控制,将质量问题遏制在萌芽状态。

4.模块化预测与运维支持:设备采用模块化设计,视觉系统、照明系统、运动控制模块等均可拆卸与更换。更重要的是,设备关键部件的运行状态(如电流、电压等)被持续监控。数据通过物联网网关上传至云端或客户本地服务器,系统可基于算法模型预测部件寿命,在故障发生前主动生成维护工单并推送至维护人员手机端,实现预测性维护,最大限度避免非计划性停机。

比斯特电芯正负极检测机的“无缝对接”实现,标志着电池制造设备从单一的设备向着智能化系统组件的深刻转变。它通过攻克柔性适配,开放互联等关键技术,将质量检测环节从传统产线中可能存在的“瓶颈”,转化为驱动生产效率与品质跃升的“价值引擎”。

审核编辑 黄宇