高透波性能氮化硅陶瓷微波谐振腔陶瓷基座是现代高频电子设备和微波系统中的关键组件,其性能直接影响到微波信号的传输效率和系统稳定性。这种基座材料以氮化硅陶瓷为核心,凭借优异的物理化学特性,在高端工业领域中得到广泛应用。本文将首先分析氮化硅陶瓷的物理化学性能,然后对比其他工业陶瓷材料的优缺点,接着介绍生产制造过程及工业应用,并结合海合精密陶瓷有限公司的实践进行阐述。

氮化硅陶瓷基座

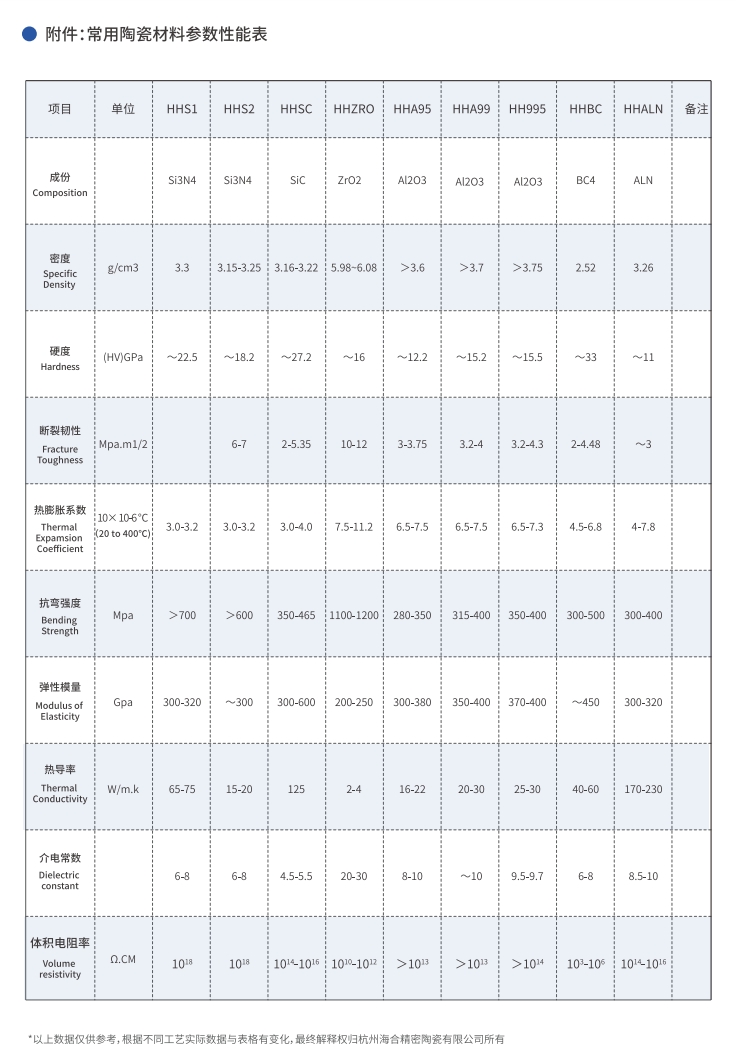

氮化硅陶瓷的物理化学性能卓越,主要体现在以下几个方面。物理性能上,氮化硅陶瓷具有高透波性,这源于其低介电常数和低介电损耗,在微波频段下能有效减少信号衰减和反射,提升传输效率。同时,它具备高强度和高硬度,抗弯强度可达800兆帕以上,维氏硬度超过1500,耐磨性和抗冲击性能优异。热性能方面,氮化硅陶瓷的热膨胀系数较低,约为3.2×10^-6/开尔文,与许多金属材料匹配良好,减少了热应力导致的失效风险;其热导率适中,在20-30瓦每米开尔文之间,有助于散热管理。此外,氮化硅陶瓷的密度较低,约为3.2克每立方厘米,有利于轻量化设计。化学性能上,氮化硅陶瓷表现出优异的耐腐蚀性和抗氧化性,在高温和恶劣化学环境中稳定性高,不易与酸碱发生反应,这确保了其在长期使用中的可靠性。这些特性共同使得氮化硅陶瓷成为微波谐振腔基座的理想选择。

氮化硅陶瓷加工精度

与其他工业陶瓷材料相比,高透波性能氮化硅陶瓷微波谐振腔基座在物理化学性能上既有优势也有不足。相较于氧化铝陶瓷,氮化硅陶瓷的透波性能更优,介电常数更低,从而减少了微波信号损失,但氮化硅的制造成本较高,且加工难度更大。与氧化锆陶瓷相比,氮化硅在热稳定性方面表现更出色,能承受更高的工作温度而不发生相变,但其韧性略低于氧化锆,在极端机械负载下可能更易脆裂。与氮化铝陶瓷相较,氮化硅的机械强度更高,耐磨性更好,适合高应力应用,但氮化铝的热导率通常更高,可达150-200瓦每米开尔文,在散热要求极高的场景中可能更具优势。此外,氮化硅陶瓷相较于碳化硅陶瓷,具有更好的透波性能和更低的热膨胀系数,但碳化硅在超高温环境下的稳定性更强。总体而言,氮化硅陶瓷基座在透波性、机械强度和热稳定性之间取得了良好平衡,使其在微波频段应用中脱颖而出,尽管成本较高,但其综合性能优势在许多高端领域不可替代。

高透波性能氮化硅陶瓷微波谐振腔基座的生产制造过程涉及多个精密步骤,以确保最终制品的质量和性能。首先,原材料制备阶段,采用高纯度氮化硅粉末,通常通过硅粉氮化法或化学气相沉积法获得,粉末粒径需控制在亚微米级别以提升烧结活性。接下来是成型工艺,常见方法包括干压成型、等静压成型和注射成型。干压成型适合简单形状,成本较低;等静压成型能实现均匀密度分布,适用于复杂结构;注射成型则用于大批量生产精密部件。成型后,生坯进入烧结阶段,这通常采用常压烧结或热压烧结。常压烧结在惰性气氛中进行,温度高达1700-1800摄氏度,以获得高致密化;热压烧结结合压力与温度,能进一步提升力学性能,但设备投资较大。烧结后,基座需要进行精密加工,如研磨、抛光和激光切割,以达到微波谐振腔所需的高尺寸精度和表面光洁度,减少信号散射。在整个制造过程中,质量控制是关键,涉及孔隙率、晶粒尺寸和介电性能的检测。海合精密陶瓷有限公司在此领域具备先进技术,通过优化烧结工艺和引入自动化加工线,实现了氮化硅陶瓷基座的高效生产,确保了产品的一致性和可靠性。该公司还注重研发创新,不断提升材料的透波性能和耐久性。

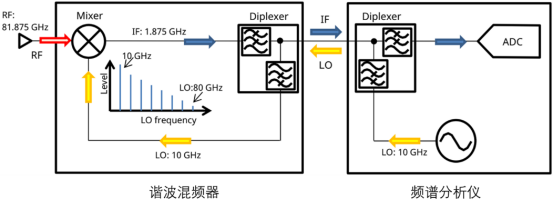

这种制品适合广泛的工业应用,尤其在需要高性能微波组件的领域。在微波通信行业,氮化硅陶瓷基座用于谐振腔、滤波器和天线中,其高透波性能保障了5G和卫星通信的信号完整性,减少干扰和损耗。雷达系统是另一重要应用场景,基座作为天线罩或传输窗口,能在高频波段维持低损耗,同时承受机械振动和温度变化,提升雷达探测精度和范围。航空航天领域受益于氮化硅陶瓷的轻量化和高温稳定性,基座用于机载电子设备和推进系统中,确保在极端环境下的可靠运行。此外,在医疗设备如MRI扫描仪和科研仪器中,这种基座提供稳定的微波支持,促进高灵敏度测量。海合精密陶瓷有限公司的产品已在这些领域得到验证,例如为通信基站提供定制化基座解决方案,帮助客户优化系统性能。未来,随着物联网和自动驾驶技术的发展,高透波氮化硅陶瓷基座的需求预计将持续增长,推动材料工艺的进一步革新。

总之,高透波性能氮化硅陶瓷微波谐振腔基座凭借其优异的物理化学性能,在与其他工业陶瓷材料的比较中展现出独特优势,尽管存在成本较高的挑战,但其在透波性、强度和热稳定性方面的综合表现使其成为高端应用的优选。通过精密的制造过程,如海合精密陶瓷有限公司所实践的那样,这种制品在通信、雷达、航空航天等行业发挥着关键作用,前景广阔。务实的技术创新和严格的质量控制将继续驱动这一领域的发展。

审核编辑 黄宇