固态变压器(SST)高频隔离DC-DC技术趋势与配套基本半导体SiC模块产品矩阵及SiC模块短路过流2LTO驱动保护的分析报告

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 执行摘要

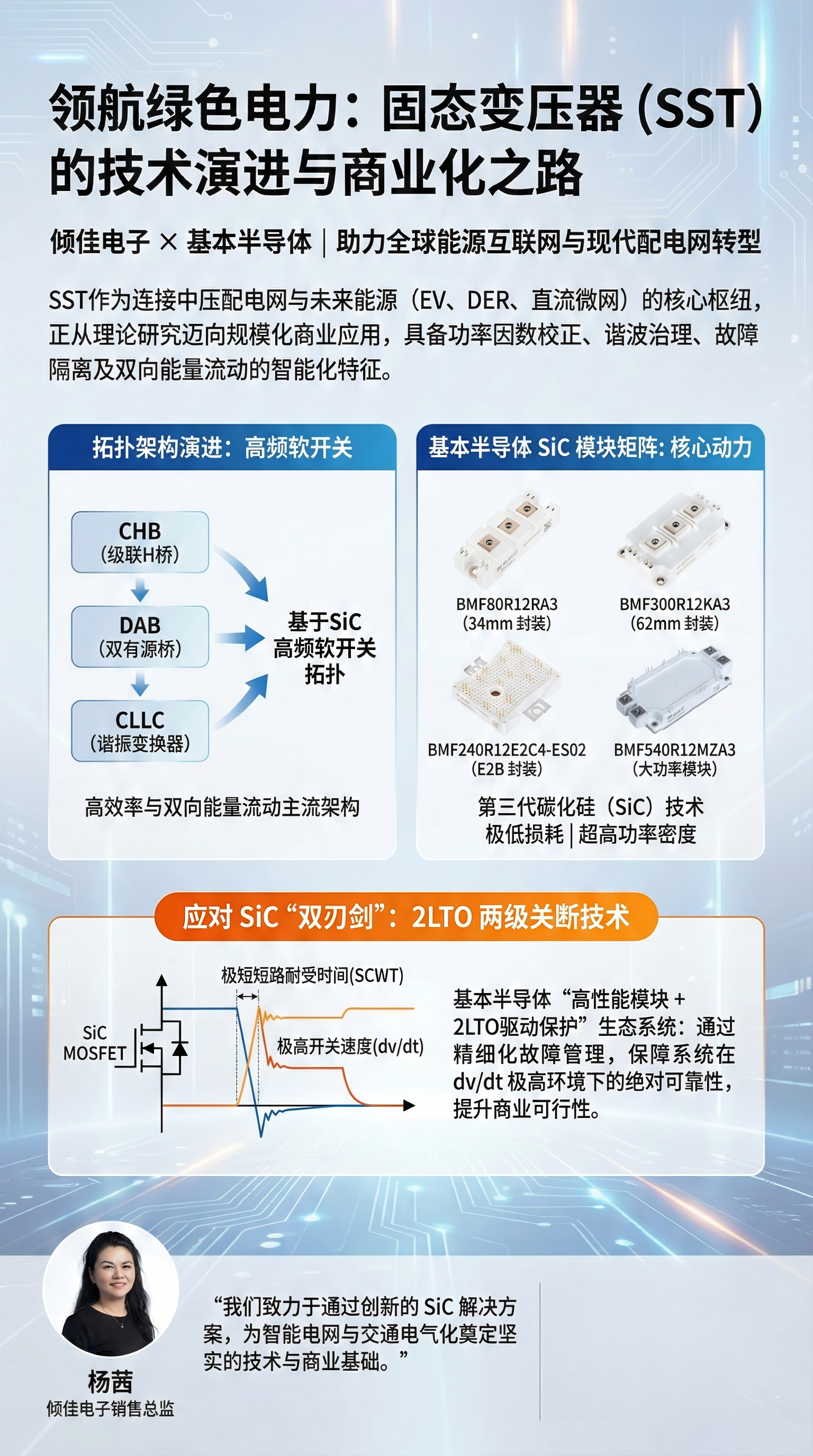

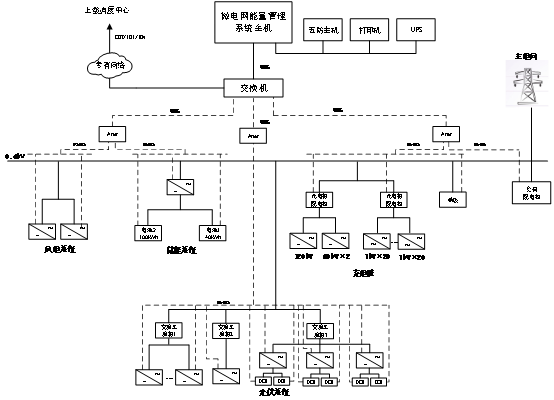

全球能源互联网的构建与配电网的现代化转型正推动着电力电子变压器——即固态变压器(Solid State Transformer, SST)——从理论研究走向规模化商业应用。作为连接中压(MV)配电网与低压(LV)直流微网、电动汽车(EV)超充站及分布式可再生能源(DER)的核心枢纽,SST不仅承担着传统工频变压器的电压变换与电气隔离功能,更具备了功率因数校正、谐波治理、故障隔离及双向能量流动的智能化特征。

倾佳电子对SST核心子系统——高频隔离DC-DC变换级——的拓扑架构演进趋势进行详尽的解析,并结合基本半导体(BASiC Semiconductor)的第三代碳化硅(SiC)功率模块产品矩阵,深入探讨两级关断(Two-Level Turn-Off, 2LTO)隔离驱动技术在提升系统可靠性、功率密度及商业可行性方面的关键价值。

分析表明,SST的技术路径正从早期的级联H桥(CHB)配合硬开关DC-DC,向基于SiC器件的高频软开关拓扑收敛。双有源桥(DAB)与CLLC谐振变换器已成为两大主流架构。与此同时,SiC MOSFET极短的短路耐受时间(SCWT)与极高的开关速度(dv/dt)构成了应用的“双刃剑”。报告论证了基本半导体所构建的“高性能SiC模块 + 短路过流2LTO两级关断驱动保护”生态系统,是如何通过物理层面的低杂散电感设计与控制层面的精细化故障管理,解决了这一核心矛盾,从而为SST在智能电网与交通电气化领域的广泛部署奠定了技术与商业基础。

2. 固态变压器(SST)技术背景与高频隔离DC-DC级的战略地位

2.1 传统电网变压器的局限性与SST的兴起

在一个多世纪的电力传输历史中,基于电磁感应原理的工频变压器(Line-Frequency Transformer, LFT)一直是电网的基石。然而,随着以风光为主的可再生能源渗透率提升,以及直流负载(如数据中心、电动汽车)的爆发式增长,LFT的局限性日益凸显:

体积与重量庞大: 变压器的磁芯体积与工作频率成反比。运行在50/60Hz的LFT需要巨大的铁芯和铜绕组,且通常依赖矿物油冷却,存在环境风险且难以在城市中心或海上风电平台等空间受限场景部署 。

功能单一: LFT仅能进行电压幅值变换,无法控制潮流方向,也无法隔离电网侧的电压暂降或谐波干扰,属于“被动”元件 。

直流接口缺失: 现代微网日益呈现交直流混合特征,LFT无法直接提供直流接口,必须外挂整流器,降低了系统集成度 。

相比之下,SST通过引入电力电子变换器,将工频交流电整流为直流,再通过高频(通常为10kHz-500kHz)逆变和变压器耦合,最后还原为工频或直流输出。这一过程将变压器的工作频率提升了数个数量级,理论上可将体积和重量减少50%-80% 。更重要的是,SST不仅是变压器,更是“能源路由器”,具备无功补偿、电压调节和即插即用的分布式能源管理能力 。

2.2 高频隔离DC-DC级:SST的心脏

在SST典型的三级架构(AC-DC整流级 -> Isolated DC-DC变换级 -> DC-AC逆变级)中,中间的高频隔离DC-DC级是技术难度最高、对系统性能影响最大的部分 。该级承担着以下核心任务:

电气隔离: 在中压侧与低压侧之间提供符合安规要求的电流隔离,通常通过中频变压器(MFT)实现。

电压匹配: 将整流后的高压直流母线(HVDC,例如10kV或24kV)变换为低压直流母线(LVDC,例如750V或400V)。

能量流控: 实现能量的双向流动,且需在全负载范围内保持高效率。

软开关运行: 为了降低高频下的开关损耗,必须实现零电压开通(ZVS)或零电流关断(ZCS) 。

随着SiC器件成本的下降和性能的成熟,DC-DC级的拓扑选择正从追求单一的转换效率,转向追求宽电压范围适应性、控制简易性与系统鲁棒性的平衡.

3. SST固态变压器高频隔离DC-DC拓扑架构演进与趋势

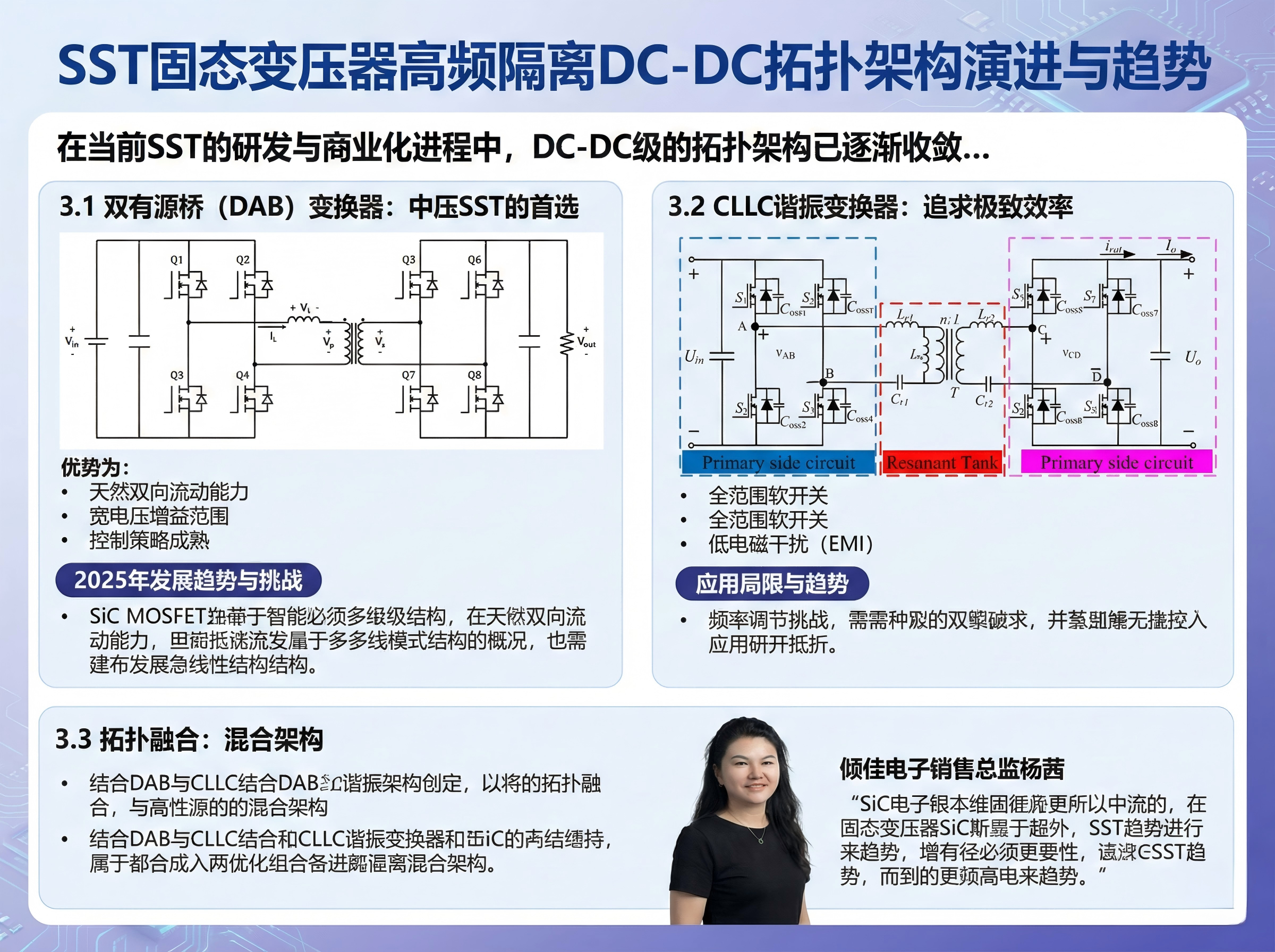

在当前SST的研发与商业化进程中,DC-DC级的拓扑架构已逐渐收敛。尽管早期的研究探索了多种谐振和硬开关方案,但在大功率、高压应用场景下,双有源桥(Dual Active Bridge, DAB)变换器与CLLC谐振变换器已确立了双寡头地位。

3.1 双有源桥(DAB)变换器:中压SST的首选

DAB变换器由原边全桥、高频变压器、辅助电感(或漏感)及副边全桥组成。通过调节原副边电桥输出电压之间的移相角(Phase Shift),可以精确控制功率流的大小和方向 。

3.1.1 技术优势

天然双向流动能力: DAB结构的对称性使其无需额外的辅助电路即可实现能量的双向流动,这对于V2G(Vehicle-to-Grid)和储能应用至关重要 。

宽电压增益范围: 相比于对频率敏感的谐振变换器,DAB在电压增益变化时仍能保持较好的控制特性,适合电网电压波动较大的场景 。

控制策略成熟: 单移相(SPS)、双移相(DPS)及三移相(TPS)控制策略已非常成熟,能够通过优化电流有效值来降低导通损耗,扩展ZVS范围 。

3.1.2 发展趋势与挑战

传统DAB的一个主要劣势是在轻载或电压不匹配时,ZVS范围变窄,且存在较大的无功环流,导致效率下降。然而,随着SiC MOSFET的应用,这一劣势被显著缓解。SiC器件极低的开关损耗使得即使在部分硬开关条件下,DAB仍能维持较高的系统效率。此外,基于SiC的DAB正在向**多电平结构(如三电平NPC-DAB)**演进,通过使用1200V或1700V的商用SiC模块构建更高电压等级(如1500V-3000V DC)的单元,减少了级联模块的数量,提升了功率密度 。

3.2 CLLC谐振变换器:追求极致效率

CLLC变换器是LLC拓扑的双向改进版,在其原副边均包含谐振电容和电感。通过频率调制(PFM),CLLC可以在全负载范围内实现原边开关管的ZVS和副边整流管的ZCS 。

3.2.1 技术优势

全范围软开关: CLLC最显著的优势是其卓越的软开关特性,几乎消除了开通损耗,且关断电流极小,因此在额定工作点附近能实现极高的峰值效率(>98%) 。

低电磁干扰(EMI): 准正弦波的电流波形使得高频噪声和EMI滤波器设计更为简单。

3.2.2 应用局限与趋势

CLLC的主要挑战在于频率调节。为了稳定输出电压,开关频率必须随负载和输入电压变化。在SST应用中,若电网电压波动范围大,CLLC的频率变化范围可能过宽,导致磁性元件设计困难且偏离最优效率点 22。因此,CLLC更多被应用于电压相对稳定的低压侧接口,或者作为特定功能的独立模块(如EV充电模块),而在作为电网接口的级联PEBB(电力电子积木)中,DAB因其控制的确定性和固定频率特性,往往更受青睐 。

3.3 拓扑融合:混合架构

一种新兴的趋势是将两者结合,利用DAB处理宽范围电压调节,利用CLLC(或DCX模式运行的DAB)作为固定比例的“直流变压器”,以此兼顾效率与调压能力 。

4. 基本半导体SiC模块产品矩阵在SST中的技术适配性分析

固态变压器的性能上限由功率半导体器件决定。传统的硅基IGBT由于存在拖尾电流,开关频率难以突破20kHz,限制了变压器体积的缩减。碳化硅(SiC)MOSFET凭借其宽禁带特性,具备高耐压、耐高温、低导通电阻和极快的开关速度,是实现SST高频化(>20kHz)、高效率(>98%)和高密度(>1kW/L)的关键使能技术 。

基本半导体(BASiC Semiconductor)作为中国第三代半导体行业的领军企业,构建了覆盖不同功率等级的SiC模块产品矩阵,精准对接了SST中不同层级的DC-DC变换需求。

4.1 34mm封装工业级SiC MOSFET模块(中小功率PEBB单元)

代表型号: BMF60R12RB3 (60A), BMF80R12RA3 (80A), BMF120R12RB3 (120A), BMF160R12RA3 (160A).

技术规格解析:

电压等级: 1200V,适配800V直流母线系统,是SST低压直流环节的标准配置。

低导通电阻: 以BMF160R12RA3为例,其典型RDS(on)仅为7.5mΩ(@25°C),即使在175°C结温下也仅上升至13.3mΩ 26。这种优异的温漂特性对于SST这种长期连续运行的设备至关重要,能显著降低重载下的导通损耗。

低电感设计: 34mm标准封装经过内部优化,具有极低的杂散电感。在DAB拓扑中,低电感意味着在硬关断过程中产生的电压尖峰更小,允许设计者使用更小的吸收电容,从而提升系统效率 。

SST应用场景: 适用于模块化多电平SST中的单个PEBB单元,功率等级在20kW-50kW范围。多个此类模块级联可构建中压输入级。

4.2 62mm封装工业级SiC MOSFET模块(大功率集中式变换)

代表型号: BMF360R12KA3 (360A), BMF540R12KA3 (540A).

技术规格解析:

极致性能: BMF540R12KA3 提供了惊人的540A持续电流能力,且RDS(on)低至2.5mΩ 。这是目前业界领先的水平。

氮化硅(Si3N4)陶瓷基板: 相比传统的氧化铝(Al2O3)基板,Si3N4的热导率高出3倍以上,且机械强度更高,抗热循环能力极强 。这对于SST在电网故障穿越或负载剧烈波动时的热可靠性是决定性的保护屏障。

铜基板散热: 优化的铜底板设计进一步降低了结-壳热阻(Rth(j−c)),使得模块能够承受更高的功率密度。

SST应用场景: 适用于百千瓦级的大功率DC-DC变换器,或者作为低压侧(LVDC)的总汇流变换单元,处理数百安培的电流。

4.3 Pcore™E2B模块(高可靠性与集成度)

代表型号: BMF240R12E2G3 (240A), BMF008MR12E2G3 (160A).

技术规格解析:

Press-FIT压接技术: 摒弃了传统的焊接连接,消除了焊料疲劳失效的风险,极大提升了机械可靠性,适应SST可能面临的振动环境(如车载、舰船应用) 。

集成SBD(肖特基势垒二极管): BMF240R12E2G3内部集成了SiC SBD。在DAB变换器的死区时间内,续流电流流经SBD而非MOSFET体二极管。由于SBD没有反向恢复电荷(Qrr≈0),这消除了体二极管反向恢复带来的巨大损耗和振荡,显著提升了高频下的开关效率 。

集成NTC传感器: 内置高精度温度传感器,使得驱动电路可以实时监控结温,实现精细化的过温保护和动态功率降额,这是智能化SST的关键特征 。

4.4 ED3模块

代表型号: BMF540R12MZA3

4.5 产品矩阵对SST的技术价值综述

基本半导体的产品矩阵覆盖了从模块化单元到集中式大功率单元的全方位需求。其核心价值在于:通过极低的RDS(on)降低导通损耗,通过低杂散电感封装适应高频硬开关(DAB关断),通过**先进材料(Si3N4)和连接技术(Press-FIT)**解决高密度散热和寿命问题。这直接响应了SST对高效率、高密度和高可靠性的核心诉求。

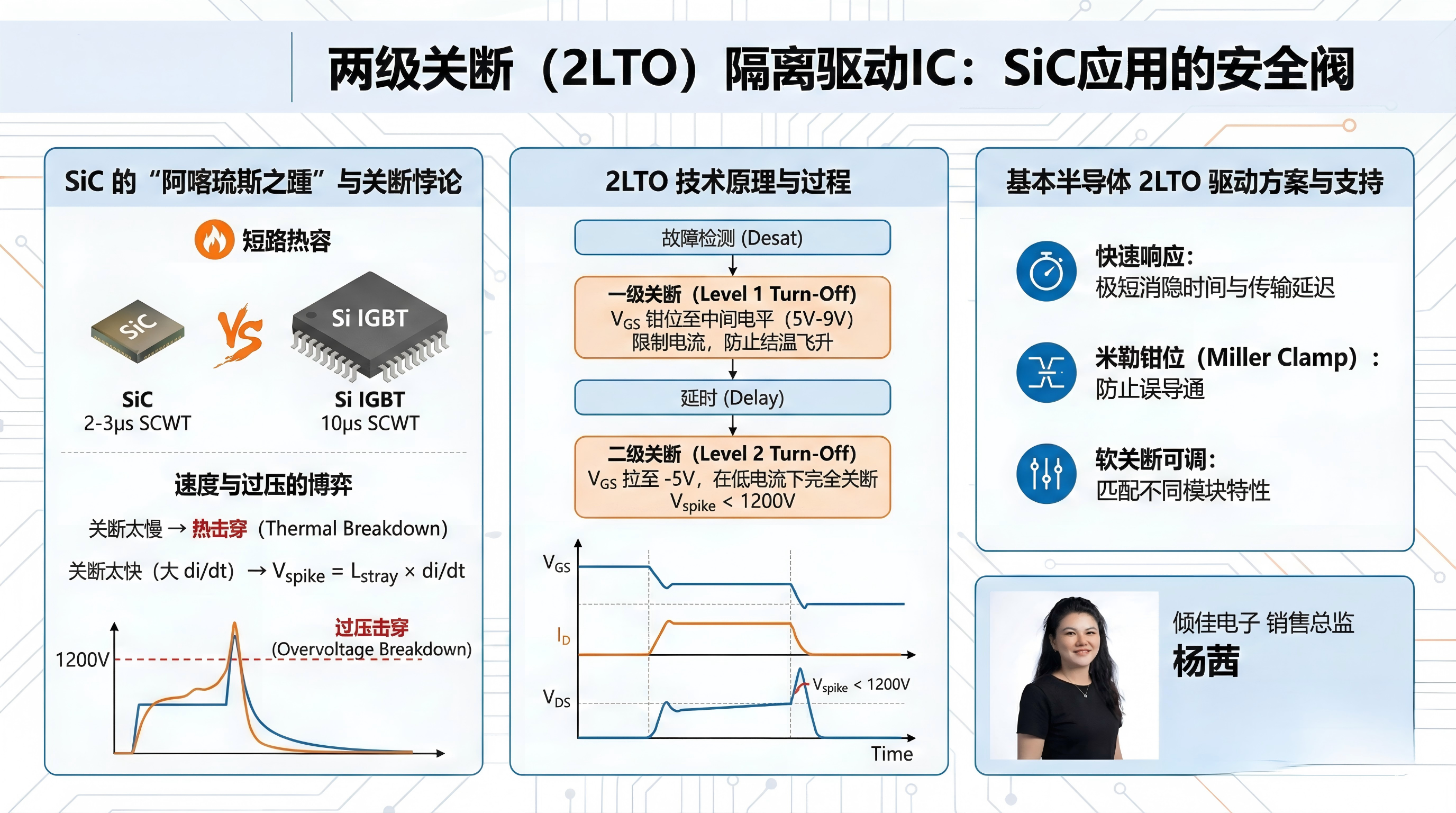

5. 两级关断(2LTO)隔离驱动IC:SiC应用的安全阀

尽管SiC MOSFET性能卓越,但其物理特性带来了一个致命的弱点:短路耐受能力极差。

5.1 SiC MOSFET的“阿喀琉斯之踵”:短路耐受时间(SCWT)

SiC芯片面积仅为同规格Si IGBT的1/3到1/5,这意味着其热容量极小。当发生短路(如桥臂直通)时,极高的短路电流(可达额定电流的10倍)会瞬间在微小的晶圆体积内产生巨大的焦耳热。

Si IGBT SCWT: 通常为10µs,给驱动保护电路留出了充足的反应时间 。

SiC MOSFET SCWT: 通常仅为2-3µs,甚至在某些高压工况下低至1.5µs 。

如果驱动电路不能在2µs内检测并关断故障,SiC芯片将因热击穿而永久损坏,甚至导致模块爆炸。

5.2 关断的悖论:速度与过压的博弈

为了保护SiC,驱动器必须极快地关断。然而,线路中不可避免地存在杂散电感(Lstray)。根据公式 Vspike=Lstray×di/dt,如果以极高的速度(大di/dt)切断数千安培的短路电流,将会感应出极高的电压尖峰(VDS overshoot)。这个尖峰很容易超过模块的耐压值(1200V),导致器件发生雪崩击穿 。

困境: 关断太慢,芯片热击穿;关断太快,芯片过压击穿。

5.3 解决方案:两级关断(2LTO)技术原理

两级关断(2LTO)是专门为解决上述矛盾而设计的智能驱动技术。其工作流程如下:

故障检测: 驱动IC通过Desat(去饱和)引脚检测到VDS异常升高,判断发生短路。

第一级关断(Level 1 Turn-Off): 驱动器不直接将栅极电压(VGS)拉到负压(如-5V),而是立即将其钳位到一个中间电平(通常为5V-9V) 。

物理机制: SiC MOSFET在饱和区的漏极电流主要由VGS决定。通过降低VGS,沟道即刻被限制,短路电流从峰值(如2000A)迅速下降到一个较低的平台值(如800A),但器件并未完全关断。

效果: 这一步限制了故障能量的注入速率,防止结温飞升,争取了时间 。

第二级关断(Level 2 Turn-Off): 在延迟数百纳秒或微秒后(待电流下降稳定),驱动器执行完全关断,将VGS拉至-5V。

物理机制: 此时需要切断的电流已大幅降低,因此产生的di/dt较小。

效果: 产生的电压尖峰Vspike被控制在安全范围内(如<1200V),避免了过压击穿 。

5.4 基本半导体2LTO驱动方案的实现

具备2LTO功能的隔离驱动IC深度集成了针对SiC优化的保护逻辑。

快速响应: 具有极短的去饱和检测消隐时间(Leading Edge Blanking)和传输延迟,确保在SiC有限的SCWT窗口内启动保护 。

米勒钳位(Miller Clamp): 2LTO驱动器通常配合米勒钳位功能,防止在高速开关过程中因Cgd电容耦合导致的误导通,这在DAB这种硬关断拓扑中尤为关键 。

软关断可调: 2LTO的中间电压平台和持续时间通常可配置,以匹配不同型号BMF模块的特性,实现保护效果的最优化。

6. 基本半导体SiC模块与2LTO驱动在SST中的综合技术与商业价值

将基本半导体的低阻抗SiC模块与具备2LTO功能的隔离驱动器结合,不仅仅是硬件的堆叠,而是构建了一个针对SST痛点的系统级解决方案。

6.1 技术价值:突破功率密度与可靠性的边界

6.1.1 释放SiC的全部电压潜力

在没有2LTO保护的系统中,为了防止短路关断时的过压击穿,工程师不得不大幅降额使用器件(例如在800V母线上使用1700V模块),或者增大栅极电阻Rg来减慢开关速度。这两种做法分别增加了成本和开关损耗。

价值体现: 2LTO技术能够有效抑制关断尖峰,使得工程师可以放心地将1200V BMF系列模块应用于接近1000V的直流母线电压,或者在保持极高开关速度(低损耗)的同时确保短路安全 。这意味着更高的母线电压利用率和更高的系统效率。

6.1.2 提升系统鲁棒性与寿命

SST作为电网设备,要求具备极高的可靠性(通常要求20年以上寿命)。SiC器件的短路失效往往是灾难性的。

价值体现: 2LTO驱动器充当了“电子熔丝”。在DAB变换器发生桥臂直通或变压器绝缘失效等极端故障时,2LTO能确保SiC模块“软着陆”安全关断,避免了炸机导致的连锁反应和昂贵的现场维修成本。同时,通过限制短路期间的能量冲击,减少了芯片受到的热应力,延长了模块在恶劣电网环境下的使用寿命 。

6.1.3 优化热管理设计

基本半导体的Si3N4陶瓷基板模块本身具备优异散热能力,而2LTO通过限制短路瞬态热冲击,进一步降低了极端工况下的结温峰值。

价值体现: 这允许SST设计者采用更紧凑的液冷或风冷散热器,直接提升了SST的功率密度(kW/kg),使其更易于在风力发电机舱或电动汽车充电桩内部署。

6.2 商业价值:降低全生命周期成本(LCOE)与加速市场落地

6.2.1 显著降低能耗成本(OPEX)

基于BMF540R12KA3(2.5mΩ)和BMF160R12RA3(7.5mΩ)的DAB变换器,配合2LTO驱动实现的高速低损耗开关,可使SST系统效率突破98%-99% 。

数据支撑: 对于一个1MW的充电站SST,效率提升1%意味着每年节省约2-3万度电(取决于负载率)。在20年的生命周期中,仅电费节省就极为可观,大幅缩短了SST相比传统变压器的投资回报期(ROI)。

6.2.2 供应链安全与成本优势

全球SiC供应链近年来面临地缘政治和产能波动的挑战。

价值体现: 基本半导体作为国产SiC领军企业,拥有自主的芯片设计、晶圆制造及封装测试能力 。提供“模块+驱动”的打包方案,不仅降低了SST客户的采购成本和供应链风险,还通过原厂匹配验证减少了研发端的调试周期和试错成本,加速产品上市时间(Time-to-Market)。

6.2.3 赋能新兴高增长市场

电动汽车超充基础设施: 随着800V平台EV的普及,基于SiC的SST是实现兆瓦级超充站(MCS)的关键。基本半导体的Pcore™工业模块配合2LTO的高可靠性,完全符合车规级(AQG-324)和充电设施的高安全标准,助力客户抢占这一爆发性增长的市场 。

数据中心供电: 2LTO保护下的高密度SiC SST可以直接为数据中心提供高压直流(HVDC)供电,减少转换级数,符合绿色数据中心的节能趋势 。

7. 结论与建议

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,BASiC基本半导体SiC碳化硅MOSFET功率模块,BASiC基本半导体SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

固态变压器(SST)代表了电网技术的未来,而高频隔离DC-DC级是其技术实现的制高点。技术趋势表明,基于SiC MOSFET的双有源桥(DAB)和CLLC拓扑已成为行业标准。

基本半导体通过推出覆盖34mm、62mm及E2B,ED3封装的低阻抗、低电感1200V SiC模块,精准解决了SST对高效率和高功率密度的需求。然而,SiC物理层面的短路脆弱性是制约其工程应用的最大障碍。2LTO(两级关断)隔离驱动技术不仅是保护SiC模块的“安全气囊”,更是释放其高频、高压潜能的“解锁钥匙”。

对于致力于开发下一代智能变压器及超充桩的企业而言,采用基本半导体“高性能SiC模块 + 短路过流两级关断2LTO驱动保护”的系统级方案,是在确保系统极致安全的前提下,最大化提升能效、缩小体积并优化全生命周期成本的最优技术路径。这不仅是对硬件的选择,更是对未来能源互联网架构中核心竞争力的投资。

表1:基本半导体SiC模块在SST中的推荐应用配置

| SST功率等级 | 推荐模块型号 | 典型电流/内阻 | 封装形式 | 推荐拓扑 | 关键优势 |

|---|---|---|---|---|---|

| 20-50 kW (模块化单元) | BMF160R12RA3 | 160A / 7.5mΩ | 34mm | CLLC / DAB | 标准封装,易于升级,超低损耗 |

| 50-100 kW (高密度单元) | BMF240R12E2G3 | 240A / 5.5mΩ | Pcore™2 | DAB | 集成SBD与NTC,Press-FIT高可靠连接 |

| 100 kW+ (集中式/大功率) | BMF540R12KA3 | 540A / 2.5mΩ | 62mm | DAB / 3-Level | 极低导通电阻,氮化硅基板散热极 |